Корзина

Разделы

Информация

Поиск

Новости

Интересные статьи

- Плюсы и минусы стальных печей

- Чугунные печи

- Почему дымит камин

- Как очистить трубу и стекло

- Техника безопасности при установке камина

- Кафельные печи

- «Горячий камень» талькохлорит

- Еще больше информации о печах и каминах!

ЭЛЕКТРОПРИВОД В СИСТЕМЕ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ

ГЛАВА ПЕРВАЯ

ОБЩИЕ СВЕДЕНИЯ О СИСТЕМЕ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ

1. Краткий обзор развития загрузочного устройства

До середины прошлого столетия загрузка доменных печей материалами производилась вручную. Материалы на колошник подвозили катали в вагонетках по наклонным эстакадам. Верх доменной печи был открыт и газы свободно выходили наружу горящим факелом. На колошнике катали выворачивали вагонетки, и материал падал внутрь печи.

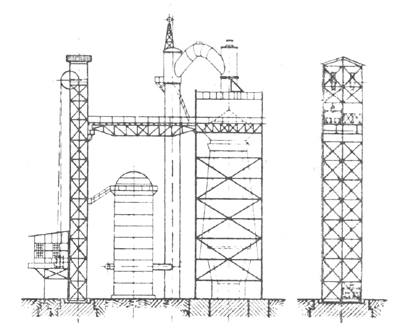

Рис. 45а. Вертикальный клетевой доменный подъемник

Однако круглосуточная работа каталей стоила больших денег, а конкуренция и стремление к получению добавочных прибылей побудила капиталистов-промышленников искать способа отделаться хотя бы частично от живой рабочей силы и заменить ее машиной. Первым шагом в этой области было применение парового вертикального грузового подъемника для материалов. В остальном техника загрузки тогда еще не изменилась. Попрежнему катали подвозили вагонетки с материалами к основанию подъемника и вкатывали их в клеть. Клеть с вагонетками поднималась вверх. На колошнике выкатывали вагонетку из клети, подвозили ее к колошнику и высыпали материалы в печь. Порожние вагонетки возвращались тем же путем. Работа у открытого факела на колошнике в течение 12 — 16 час. вызывала постоянные ожоги и отравления каталей. Однако это не беспокоило предпринимателей и только желание использовать газы доменной печи, как горючий материал, заставило их закрыть верх доменной печи крышкой и отвести газ к месту использования. На этой стадии развития загрузочное устройство застает электродвигатель, который заменил паровую машину. Общий вид подъемника такого типа приведен на рис. 45а. У основания шахты с клетями устанавливают будку, в которой ставят лебедку для подъема клети. Вагонетки с материалами подвозят к колошнику, крышку поднимают вручную вверх и засыпают материалы в печь. В дальнейшем крышку заменяют конусом, обращенным вершиной вверх. На конус ссыпают материалы и только после этого его опускают. Для опускания конуса устанавливают отдельную лебедку с электродвигателем. Так возникает первое примитивное загрузочное устройство.

Следующим этапом развития загрузочного устройства является переход к наклонному мосту. По верхнему поясу моста ходят клети, катали вкатывают туда вагонетки и разгружают их на колошнике. К этому же времени относится и другая система подачи материалов на колошник—канатная дорога, доставляющая материалы в подвесных вагонетках по пологому мосту. Однако, этот вид загрузочного устройства был вскоре оставлен из-за ряда несовершенств.

Применение для доменного подъемника наклонного моста позволило дальше развить загрузочное устройство. После ряда промежуточных видов подъемников на более или менее длительный период времени утверждаются два вида подъемников—наклонный скиповой и наклонный бадьевой.

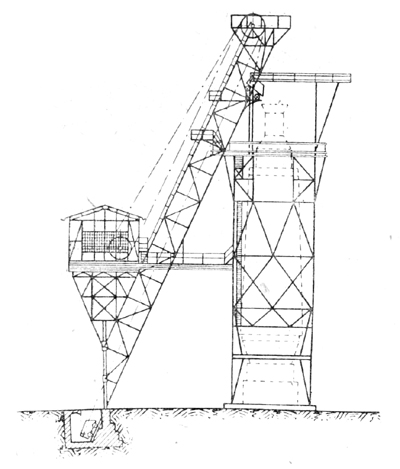

На рис. 45б показан общий вид наклонного двухскипового подъемника того времени. Катали загружают из вагонеток вручную стоящий в яме скип, представляющий собой наклонно стоящий на колесах короб. Верхний скип стоит в опрокинутом положении на колошнике. Канаты через верхний направляющий шкив поступают в скиповую будку и навиваются на барабан. Скиповая будка располагается над наклонным мостом. При работе лебедки груженый скип поднимается по одному пути, а пустой — опускается по второму пути в яму. На лебедке устанавливались крановые двигатели постоянного или переменного тока. Управление производилось крановым барабанным контроллером на скиповой будке. Сигнал о начале подъема подавался ударами по ферме моста, остановку производили по метке на канате.

Рис 45б. Наклонный скиповый доменный подъемник.

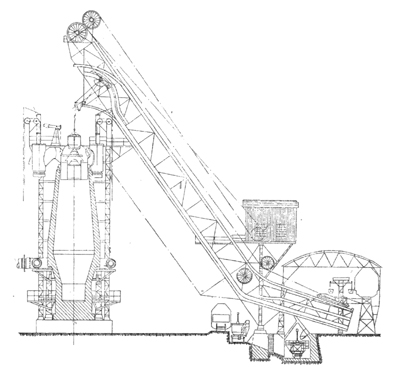

Второй вид подъемника, несколько более позднего времени, — бадьевой, показан на рис. 45в. Бадья-цилиндр, переходящий внизу в усеченный конус, закрыт снизу конусом, обращенным вершиной вверх. К вершине конуса прикреплена штанга, выходящая наружу. Бадьи загружают материалам и подвозят вагонами к основанию наклонного моста: бадьи с коксом подвозят по верхнему пути, а бадьи с рудой—по нижнему пути. По наклонному мосту ходит сложной конструкции тележка, которая при движении захватывает бадью за штангу, снимает ее с вагона и поднимает на колошник, опрокидывается, и бадья садится краями усеченного конуса на кольцо колошника. Штанга продолжает двигаться вниз и конус бадьи опускается, своим весом открывая конус печи. Через образовавшееся кольцевое отверстие высыпается в печь материал. Вес бадьи, наполненной рудой, около 15 т. Для того, чтобы уравновесить бадью по верхнему поясу наклонного моста катится противовесная плита. Будка бадьевой лебедки расположена над наклонным мостом. Для привода бадьевой лебедки применялся двигатель постоянного тока с управлением по Леонарду, так как в начале пути для захвата бадьи и в конце пути при опрокидывании тележки и посадке бадьи на колошник двигатель длительно работает при сильно пониженном числе оборотов.

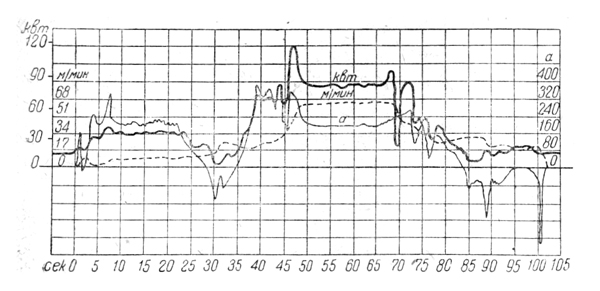

На рис. 45г приведена диаграмма работы такого подъемника. На диаграмме видно, что только одну пятую часть всего времени подъема бадья идет с полной скоростью. Остальное время подъема бадья движется с пониженной скоростью. Полная продолжительность подъема груженой бадьи вдвое больше соответствующего времени подъема груженого скипа. Если учесть, что пустая бадья столько же времени опускается с колошника, получим отношение времени подъема скипа ко времени подъема бадьи, как 1:4.

Однако, скиповый доменный подъемник не получил в то время широкого распространения. Одна из основных причин отказа от этого вида подъемника в том, что была необходима излишняя перегрузка материалов. Перегрузки как в яме, так и на колошнике с большой высоты вызывали сильное дробление низкокачественных материалов, на которых работала тогда доменная печь. Бадьевой подъемник при всей громоздкости сооружения получил большее признание, так как после загрузки материалов в бадью на складе вторая перегрузка материалов производилась непосредственно в печь с небольшой высоты.

Рис. 45в. Наклонный бадьевой доменный подъемник

Бадьевые подъемники были особенно широко распространены в Германии, а также в других странах в конце прошлого и в начале текущего столетия и получили большое число модификаций. Отдельные заводы пошли по пути дальнейшего усовершенствования наклонного бадьевого подъемника с развитием бункерного хранения материалов и механизацией погрузочных работ. Одним из последних представителей этого типа подъемников был наклонный бадьевой подъемник облегченного типа, установленный на заводе им. Петровского. Эти подъемники незадолго до империалистической войны были установлены на ряде заводов царской России и во Франции. Наконец, в целях упрощения механической части подъемника многие заводы пошли по пути отказа от наклонной фермы. Рядом с доменной печью установили вертикальную шахту, аналогичную показанной на рис. 45а для клетевого подъемника. Над колошником укладывали горизонтальные фермы, по которым перемещалась надколошниковая тележка, которую устанавливали над шахтой, и затем опускали полиспаст. Бадьи подавались на вагонах к основанию шахты. Полиспаст захватывал бадью за штангу и поднимал ее по вертикальной линии. Затем надколошниковая тележка передвигалась вместе с бадьей от шахты к колошнику, останавливалась и опускала бадью на колошник. Этот тип подъемника давал значительно большую производительность по сравнению с наклонным. В наклонном подъемнике нельзя было допустить большой скорости подъема, так как при увеличении скорости бадья начинала качаться и ее нельзя было опустить на кольцо колошника. При вертикальном подъеме скорость бадьи принималась значительно выше.

Рис. 45г. Диаграмма работы наклонного бадьевого доменного подъемника

квт — мощность, забираемая двигателем мотор генератора Леонарда. м\мин—скорость бадьи; а—ток в якоре подъемного двигателя

Благодаря повышенной производительности стало возможным применять один вертикально-горизонтальный подъемник для двух доменных печей. На две печи устанавливают одну общую шахту, горизонтальную ферму и общую надколошниковую тележку. Одна бадья обслуживает две печи. В дальнейшем, вместо надколошниковой тележки стали устанавливать над колошником неподвижную машинную будку с лебедками и все операции по подъему бадьи в вертикальной шахте, горизонтальному передвижению и посадке на колошник стали производить при помощи сложной системы канатов и противовесов. Из-за сравнительно невысокой производительности доменных печей того времени и большой емкости бадьи стала возможной дальнейшая централизация снабжения доменных печей материалами. Один вертикально-горизонтальный подъемник стал обслуживать три, затем четыре печи.

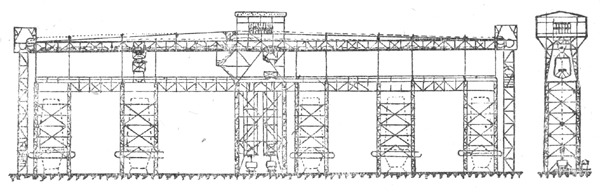

Рис. 45д. Централизованный вертикально-горизонтальный доменный подъемник.

Наконец, последним представителем этой серии подъемников был сооруженный в 1922 г. в Германии централизованный вертикально-горизонтальный подъемник на пять печей с расчетом в дальнейшем на установку шестой печи.

Общий вид этого подъемника приведен на рис. 45д. В нормальных условиях работают две тележки, поднимающие бадьи по двум, расположенным рядом, шахтам. Каждая тележка обслуживает свою половину подъемника для трех печей. В случае порчи одной из лебедок оставшаяся тележка обеспечивает материалами все шесть доменных печей.

Практика американских металлургических заводов пошла по несколько иному пути. Только в отдельных случаях в Америке попадаются наклонные бадьевые доменные подъемники. Значительно лучше привился систематически усовершенствуемый скиповой доменный подъемник. Применение последнего заставило повысить требование к качеству материалов, загружаемых в печь. В дальнейшем загрузка материалов в скип была механизирована.

Следует отметить, что уже в 1926 г. новая печь на заводе Круппа в Германии и несколько печей последующей конструкции строились по типу американских со скиповым подъемником и с механизацией погрузочных работ. Печи, оборудованные скиповыми подъемниками, как наиболее современные с соответствующей механизацией погрузки материалов, рассмотрим более подробно в дальнейшем.

2. Шихтовка доменной печи

Характер материалов и способ подачи их в доменную печь зависит от сорта чугуна, который желательно получить в результате доменного процесса. Полный расчет шихты доменной печи достаточно сложен.

На основании химического анализа материалов, полученных для плавки, анализа топлива, а также учета состава чугуна, который должен быть получен в результате плавки, производят расчет всех химических и тепловых процессов, которые будут происходить в доменной печи после загрузки в нее этих материалов. В результате таких расчетов получают основные количественные и качественные соотношения материалов, подлежащих загрузке. Доменный процесс — это химический процесс. Для нормального ведения доменного процесса предъявляются очень высокие требования к качеству материала, к его физическому состоянию, к количеству загружаемого материала, к распределению материала внутри печи и т. д. Однако, как и всякий химический процесс, доменный процесс, часто протекает ненормально и для приведения процесса в нормальное состояние приходится вносить изменения в принятый порядок загрузки печи.

Чем лучше подготовлены материалы плавки, чем точнее они взвешены и правильнее загружены в доменную печь, тем меньше времени требуется для плавки и тем выше производительность печи. Точный расчет шихты доменной печи сложен и составляет область ведения металлургов. Однако для элементарных подсчетов на практике часто пользуются более простыми количественными соотношениями, доступными рядовому технику. Эти соотношения обычно даются в виде коэффициентов расхода материалов на тонну выплавляемого чугуна. Следует помнить, что эти коэфициенты правильны только для определенного материала, для определенного сорта чугуна, в большой степени зависят от правильной эксплуатации доменной печи и могут периодически несколько изменяться.

За последнее десятилетие металлургическая промышленность Советского Союза сделала гигантский скачок вперед. Вырос ряд новых механизированных печей на старых заводах, выросли совершенно новые гиганты металлургической промышленности. Рост промышленности шел не только по пути увеличения числа действующих агрегатов; резко выросли также и размеры их. Для доменной печи основным параметром является ее полезный объем. Увеличение объема доменных печей по годам приведено в таблице 5.

Таблица 5

Увеличение объема доменных печей

| Год ввода в эксплуатацию |

Название металлургического завода |

№ печи | Полезный объем печи (в м3) |

1926 1929 1929 1932 1932 1935 1937 |

Им. Дзержинского — Каменское Им. Войкова — Керчь Им. Кирова — Макеевка Типовая № 1 Гипромеза Магнитогорский Им. Кирова — Макеевка Типовая № 2 Гипромеза |

6 1 4 — 1 1 — |

556 623 845 930 1180 1163 1300 |